锅炉作为重要的热能转换设备,在工业、电力、供暖等领域具有广泛应用,其耗煤量作为运营成本的重要组成部分,直接关系到企业的经济效益和环境质量,随着能源结构的优化和环保政策的实施,准确评估锅炉年耗煤量,提出有效的优化策略,已成为行业关注的焦点,本文将围绕锅炉年耗煤量的相关问题进行阐述。

锅炉年耗煤量的影响因素

1、锅炉类型与容量:不同类型的锅炉(如燃煤锅炉、燃油锅炉、燃气锅炉等)及其容量大小直接影响耗煤量。

2、工作负荷:锅炉的工作负荷直接影响其耗煤量,负荷越高,耗煤量越大。

3、运行效率:锅炉的运行效率越高,单位时间内产生的热能越多,耗煤量相对较低。

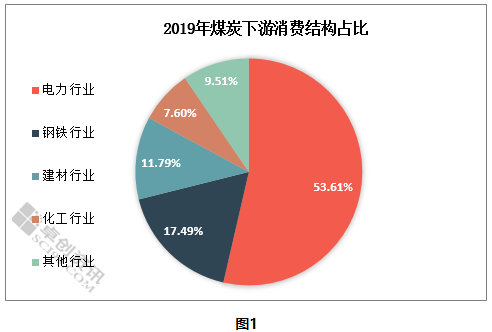

4、燃料品质:煤炭的品质(如热值、灰分、硫分等)对锅炉的耗煤量产生影响。

5、环境因素:如气温、湿度等气象条件以及地区差异也会影响锅炉的耗煤量。

锅炉年耗煤量的评估方法

1、理论计算法:根据锅炉的设计参数、热效率等理论数据计算耗煤量。

2、实际监测法:通过安装能耗监测仪表,实时监测锅炉的耗煤量。

3、数据分析法:收集锅炉运行数据,通过统计分析得出耗煤量。

锅炉年耗煤量的优化策略

1、技术升级:采用先进的燃烧技术、热交换技术等,提高锅炉的运行效率。

2、设备改造:对老旧锅炉进行改造,提高其热效率,降低耗煤量。

3、优化运行管理:制定合理的运行规程,确保锅炉在最佳工况下运行,降低耗煤量。

4、选用优质煤炭:选用热值高、灰分低、硫分低的优质煤炭,提高燃烧效率。

5、智能化改造:通过智能化技术实现锅炉的精准控制,优化调整燃烧过程,降低耗煤量。

案例分析

以某化工厂为例,该厂拥有多台燃煤锅炉,为降低运营成本,实施了以下优化措施:

1、采用先进的燃烧技术,提高锅炉运行效率;

2、对老旧锅炉进行改造,降低耗煤量;

3、选用热值高、品质好的煤炭;

4、安装能耗监测仪表,实时监测锅炉的耗煤量;

5、通过数据分析,调整运行参数,实现精准控制。

实施优化措施后,该化工厂锅炉的年耗煤量显著降低,运营成本得到优化,同时环境质量也得到了改善。

锅炉年耗煤量受多种因素影响,准确评估和优化锅炉耗煤量对于企业的经济效益和环境质量具有重要意义,通过技术升级、设备改造、优化运行管理、选用优质煤炭以及智能化改造等策略,可以有效降低锅炉的年耗煤量,在实际应用中,企业应根据自身情况选择合适的优化策略,实现节能减排、提高经济效益的目标。

1、加强能耗监测:企业应安装能耗监测仪表,实时监测锅炉的耗煤量,为优化提供数据支持。

2、推广先进技术:鼓励企业采用先进的燃烧技术、热交换技术等,提高锅炉的运行效率。

3、加强员工培训:提高员工节能减排意识,加强操作技能培训,确保锅炉在最佳工况下运行。

4、建立能耗管理体系:企业应建立能耗管理体系,制定能耗管理规章制度,确保节能减排工作的持续开展。

5、政策支持与监管:政府应加大对节能减排政策的支持力度,加强监管,推动企业实施节能减排措施。

锅炉年耗煤量的评估与优化对于企业的可持续发展具有重要意义,企业应结合实际情况,采取有效的优化策略,降低耗煤量,实现节能减排目标,政府应加大政策支持与监管力度,推动行业绿色发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...