锅炉作为重要的热能转换设备,在工业、电力、供暖等领域广泛应用,耗煤量是锅炉运行过程中的重要参数,不仅影响企业的运营成本,还与环境保护息息相关,随着节能减排理念的深入人心,如何准确计算锅炉耗煤量、优化燃煤过程,成为业界关注的焦点。

锅炉耗煤量的影响因素

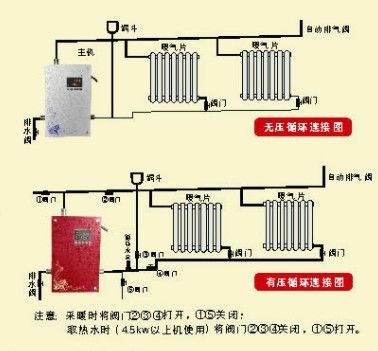

1、锅炉类型与容量:不同类型和容量的锅炉,其耗煤量存在较大差异,大型锅炉的耗煤量通常较高,而小型锅炉则相对较低。

2、运行负荷:锅炉在运行过程中,负荷的变化会直接影响耗煤量,通常情况下,负荷越高,耗煤量越大。

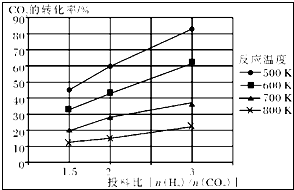

3、燃料品质:煤质的好坏对锅炉耗煤量有直接影响,优质煤的热值高,耗煤量相对较少;反之,劣质煤的耗煤量则较高。

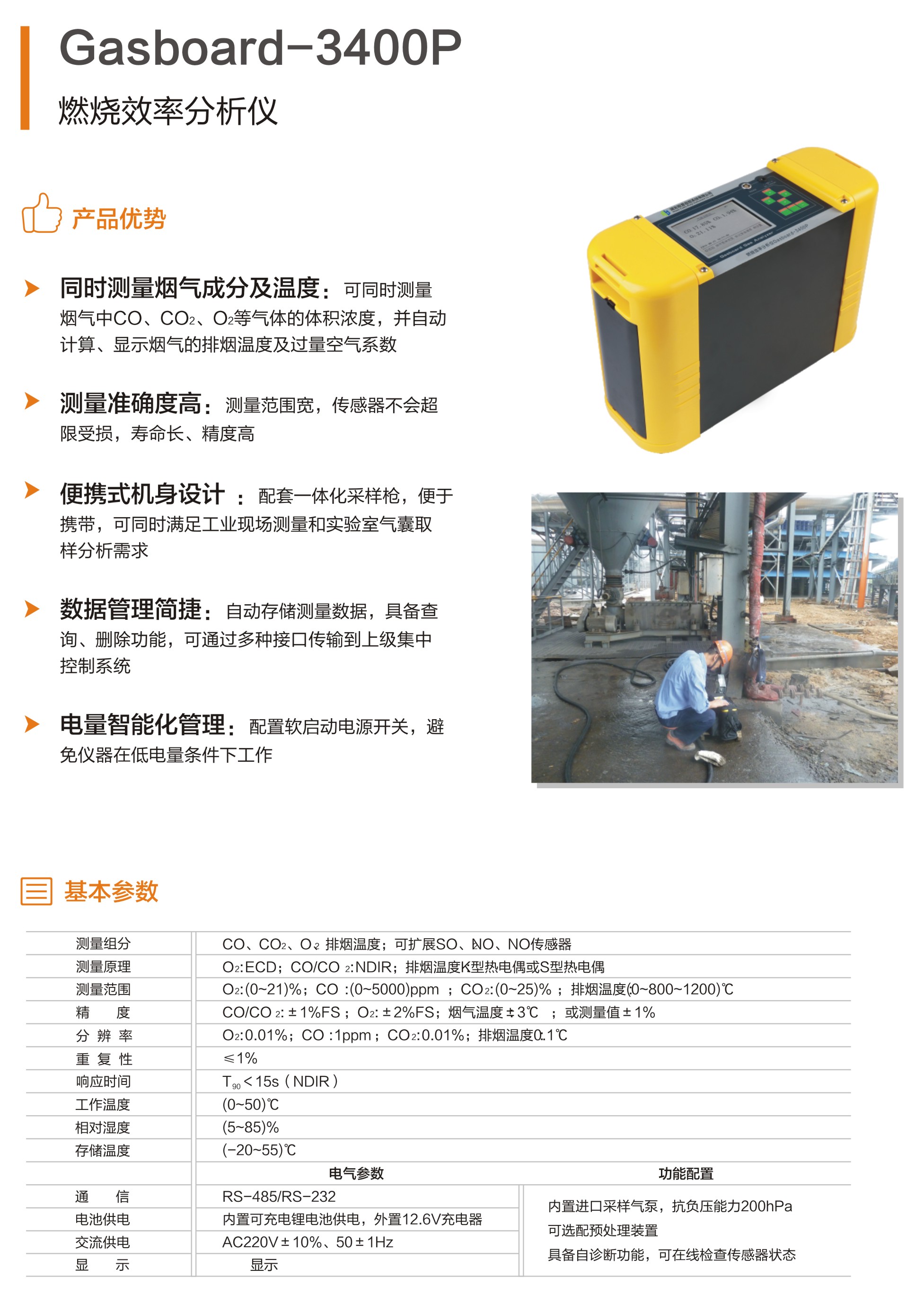

4、燃烧效率:锅炉的燃烧效率越高,单位时间内产生的热能越多,耗煤量相应减少。

5、环境因素:如气温、海拔等环境因素也会对锅炉耗煤量产生影响。

锅炉耗煤量的计算方式

1、理论计算法:根据锅炉的热效率、蒸汽参数及负荷等数据,通过理论公式计算耗煤量。

2、实践经验法:结合历史运行数据和生产实践经验,估算锅炉的耗煤量。

3、仪表测量法:通过安装热量计、流量计等测量设备,实时监测锅炉的耗煤量。

锅炉耗煤量的优化策略

1、提高燃烧效率:优化燃烧过程,降低化学和机械未完全燃烧损失,提高锅炉燃烧效率,从而减少耗煤量。

2、选用优质燃煤:选择热值高、灰分少、硫分低的优质燃煤,降低单位能耗。

3、加强运行管理:制定合理的运行计划,避免锅炉长时间低负荷运行,提高锅炉的运行效率。

4、引入智能控制:利用智能控制技术,实现锅炉的自动控制和优化运行,降低人为操作误差,提高运行效率。

5、节能减排技术改造:对老旧锅炉进行技术改造,采用新型节能技术和设备,如变频风机、烟气余热回收等,降低耗煤量。

案例分析

以某化工厂为例,该厂通过引入智能控制系统,实现对锅炉的实时监控和优化运行,运行数据显示,引入智能控制系统后,锅炉的耗煤量降低了约10%,不仅降低了企业的运营成本,还减少了污染物排放,实现了节能减排的目标。

锅炉耗煤量是衡量锅炉性能的重要指标之一,受多种因素影响,通过合理的计算方法和优化策略,可以降低锅炉的耗煤量,实现节能减排的目标,在实际运行中,企业应根据自身情况选择合适的优化策略,提高锅炉的运行效率,降低运营成本,同时减少对环境的影响。

文章至此结束,希望通过本文的介绍,读者能对锅炉耗煤量有更深入的了解,为今后的工作和学习提供有益的参考。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...